http://www.newrolik.narod.ru |

|

АВТОРЫ | МЕТОДИКА | ЛИТЕРАТУРА | СПОСОБЫ | ENGLISH |

Киричек А.В., Афонин А.Н., Зайцев А.Н. Влияние величины поля допуска витков заборной части на стойкость резьбонакатных роликов. // Справочник. Инженерный журнал. 2004, №1. – С. 39-41.

Накатывание резьб аксиальными резбонакатными головками является одним из наиболее перспективных способов резьбоформообразования. В качестве инструмента при этом используются резьбонакатные ролики, имеющие заборную и калибрующую части.

Качество накатанной резьбы и стойкость роликов в значительной степени зависят от точности их изготовления. Величина поля допуска на диаметр витков калибрующей части зависит от точности накатываемой резьбы [1]. Выбору величины поля допуска на диаметры витков заборной части до сих пор не уделялось достаточно внимания. Он принимался, как правило, равным допуску на витки калибрующей части. Однако такой подход часто приводит к снижению стойкости роликов, в особенности тех, которые предназначены для накатывания крепежных резьб невысокой точности. Причиной этого является неравномерность нагружения витков заборной части. Известно, что резьбонакатные ролики чаще всего выходят из строя из-за изнашивания или разрушения наиболее нагруженных витков.

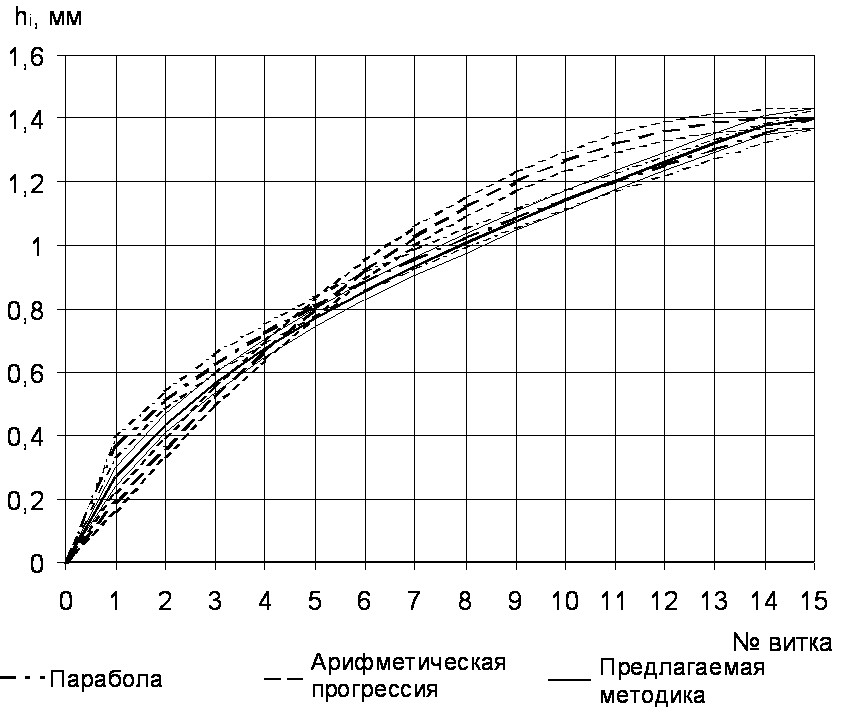

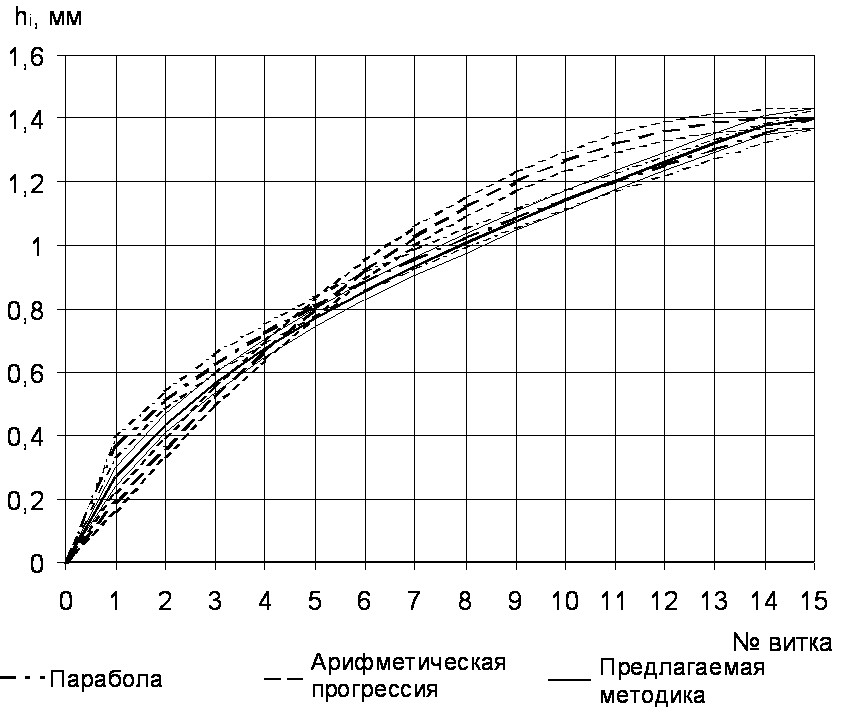

В настоящее время существует несколько способов профилирования заборной части резьбонакатных роликов (рис.1). Наиболее распространенным является профилирование заборной части по прямой. Однако данная форма заборной части отличается значительной неравномерностью нагружения витков, приводящей к резкому снижению стойкости инструмента. Для повышения стойкости рядом исследователей [2,3] предлагалось изготовлять заборную часть с криволинейной образующей, выполненной по параболе, арифметической прогрессии, логарифмической кривой и т.д. Однозначного мнения о том, какой из данных профилей является наиболее рациональным, достигнуто не было.

Рис. 1. Профили заборной части роликов (hi - высота i-го витка) для

накатывания резьбы Тр18х4 (с учётом поля допуска Td = 20мкм).

Поскольку контактные напряжения прямо пропорциональны мгновенной площади пятна контакта инструмента и заготовки (МПК), добиться равномерности нагружения всех витков заборной части можно кинематической адаптацией МПК, т.е. обеспечив равномерность ее распределения по всем виткам заборной части в процессе формирования профиля резьбы. Для расчета величины МПК при накатывании наружных и внутренних треугольных резьб разработана методика [4, 5], основанная на определении ее через площадь проекции на плоскость основания усеченного конуса, образующего половину витка инструмента (рис.2). Для резьб более сложного профиля (трапецеидальных, круглых, арочных и т.д.) МПК может быть рассчитана с помощью аппроксимации сложного по форме профиля множеством усеченных конусов с разным углом при основании [6]. Заборная часть при этом должна профилироваться таким образом, чтобы обеспечить равную величину МПК для всех ее витков.

Правомерность подобного подхода подтверждается анализом износа резьбонакатных роликов. При анализе были исследованы более 100 комплектов изношенных роликов для накатывания резьбы Тр 18x4 на шпинделях задвижек гидрораспределительной арматуры. Результаты исследования (рис. 3) показали, что процент изношенных витков заборной части у роликов пропорционален МПК данных витков. Например, первый виток третьего ролика комплекта (виток № 3 на рис. 2), имеющий наибольшую МПК (8,5 мм2), был изношен у 89,5 % исследованных комплектов роликов.

Величина МПК зависит от шага резьбы, диаметров инструмента и заготовки, а также от текущего и накопленного радиального обжатия (радиального подъема текущего витка заборной части и суммарного радиального подъема предыдущих витков). Следовательно, равномерность распределения МПК зависит отформы профиля заборной части и от величины поля допуска на диаметры витков.

Рис. 2. Схема контакта деформирующего витка инструмента и заголовки при накатывании

наружной резьбы:

а — пространственная модель; б — проекция пятна контакта на

плоскость X"OY"

Спрофилировать заборную часть, обеспечив кинематическую адаптацию МПК, можно с помощью расчета по алгоритму [4]. Однако погрешность изготовления роликов может также вызвать значительную перегрузку отдельных витков заборной части.

Рассмотрим заборную часть из трех витков. Из всех возможных вариантов распределения диаметров в пределах поля допуска выберем два наиболее неблагоприятных (рис. 4). Расчет МПК для этих вариантов (резьба М27х2, допуск ±0,025 мм) показывает, что наиболее неблагоприятным является второй вариант.

Рис. 3. Статистика износа витков заборной части роликов для накатывания резьбы

Тр18х4 (Sk—площадь контакта деформирующей поверхности витка резьбоконтактного ролика и

формируемой винтовой поверхности заготовки):

— — — - МПК; ——— - процент изношенных витков

Анализ влияния величины поля допуска на диаметр витков заборной части на нерав-номерность нагружения витков показал, что даже сравнительно небольшая погрешность вызывает значительный рост неравномерности распределения МПК по виткамзаборной части. При этом чем больше номер витка, тем выше влияние погрешности диаметра на величину МПК. Так, например, при накатывании резьбы М27х2 роликами, имеющими три витка заборной части, спрофилированной исходя из кинематической адаптации МПК (рис. 5, значения на графике приведены для наиболее неблагоприятного распределения размеров для каждого витка в пределах поля допуска), допуск на диаметр витков заборной части ±0,025 мм может вызвать перегрузку третьего витка первого ролика на 106,5 %, т.е. более чем в 2 раза. Причиной этого является то, что для обеспечения кинематической адаптации МПК текущее радиальное обжатие (радиальный подъем текущего витка заборной части) от витка к витку уменьшается и на последних витках заборной части становится соизмеримой по величине с полем допуска на диаметр витков.

Рис. 4. Варианты расположения диаметров витков заборной части резьбонакатных роликов в пределах поля допуска вариантов (резьба М27х2, допуск±0,025 мм; ΔSk — приращение площади контакта)

Рис. 5. Влияние величины поля допуска на диаметр витков заборной части роликоа аксиальной головки для нактывания резьбы М27х2 на неравномерность МПК

Для роликов, заборная часть которых спрофилирована по традиционным методикам, погрешность изготовления витков заборной части увеличивает и без того значительную неравномерность распределения МПК и, следовательно, нагрузки по виткам (рис. 6).

Рис. 6. Распределение МПК по виткам заборной части комплекта роликов для

накатывания наружной резьбы М27х2 при профилировании заборной части по прямой:

—— - Td = 0 мкм; — — - Td = 20 мкм

Таким образом, выбор величины поля допуска на диаметры витков заборной части резьбонакатных роликов должен осуществляться исходя из необходимости обеспечить максимальную равномерность нагружения всех витков. При этом для снижения трудоемкости изготовления возможно задание разного допуска на витки: менее жесткого на первые и максимально жесткого (исходя из возможностей технологического оборудования) на последние витки заборной части. Закон изменения величины поля допуска приближенно можно принять линейным (рис.7). Применение подобного принципа при конструировании роликов для аксиальных резьбонакатных головок, а также бесстружечных метчиков и другого инструмента для накатывания резьб с осевой подачей в сочетании с выбором рационального профиля заборной части позволит значительно повысить их стойкость (до 1,5...2 раз).

Рис. 7. Величина поля допуска на витки заборной части первого ролика аксиальной головки для накатывания

резьбы М27х2 в зависимости от допускаемой неравномерности их нагружения:

——— - первый виток; — ' — - второй виток; — — - третий виток

Исследования проводились при поддержке гранта Минобразования РФ.

http://www.newrolik.narod.ru |

|

АВТОРЫ | МЕТОДИКА | ЛИТЕРАТУРА | СПОСОБЫ | ENGLISH |