http://www.newrolik.narod.ru |

Карта сайта |

|

АВТОРЫ | МЕТОДИКА | ЛИТЕРАТУРА | СПОСОБЫ | ENGLISH |

ВЫБОР СПОСОБА РЕЗЬБОФОРМООБРАЗОВАНИЯ И РЕЗЬБООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

Известные в настоящее время способы получения резьбы отличаются большим разнообразием. Наибольшее распространение в промышленности нашли нарезание и накатывание резьбы. Электрофизические, электрохимические и др. способы имеют ограниченную область применения (обработка материалов с высокой твердостью, хрупкостью и т.п.). При нарезании профиль резьбы формируется в результате снятия стружки и вырезания канавки режущим лезвием инструмента. При накатывании профиль резьбы образуется за счет образования выступа выдавленным из канавки металлом. Схемы накатывания и нарезания резьбы различными способами показаны на рис. 1 и 2.

г)

|

|

| д) | е) |

|

|

| ж) | з) |

|

|

| и) | к) |

Рис. 1. Способы накатывания наружных и внутренних резьб.

Рис. 2. Способы нарезания наружных и внутренних резьб.

Характеристики технологических возможностей основных способов обработки наружных и внутренних резьб приведены в таблицах 1 и 2.

Таблица 1.

Характеристика способов обработки наружных резьб

Таблица 2.

Характеристика способов обработки внутренних резьб

В таблицах 1 и 2 использованы следующие обозначения:

НОв - накатывание с осевой подачей двумя или тремя роликами с параллельными осями и винтовой нарезкой (рис. 1а);

НОк - накатывание с осевой подачей двумя или тремя роликами с пересекающимися осями и кольцевой нарезкой (рис 1б);

НПВ - поперечно-винтовое накатывание (рис. 1в);

НАГ - накатывание наружных и внутренних резьб аксиальными резьбонакатными головками (рис. 1г) с осевой подачей инструмента, которым является аксиальная резьбонакатная головка, состоящая из нескольких (чаще всего трёх) накатных роликов с кольцевыми витками, имеющими заборную и калибрующую части;

HP - накатывание наружных резьб двумя или тремя роликами (рис. 1д) с радиальной подачей;

НЗР - накатывание наружных резьб двумя или тремя затылованными (некруглыми) роликами (рис. 1е), имеющими стационарные оси вращения. Радиальная подача осуществляется за счёт формы инструмента;

НТ - накатывание наружных резьб с тангенциальной подачей двумя роликами с параллельными осями и винтовой нарезкой, вращающимися с разными окружными скоростями (рис. 1ж)

НП - планетарное накатывание наружных резьб (рис. 1з). Инструментами являются резьбонакатной ролик и сегмент (реже кольцо). Заготовка получает тангенциальную подачу, перемещаясь между роликом и сегментом;

НПП - накатывание наружных резьб плоскими двумя (тремя) плоскими плашками (рис. 1и), одна (две) из которых неподвижна, а другая имеет тангенциальную подачу. Плашки имеют заборную и калибрующую части. Накатывание плоскими плашками - один из наиболее распространённых способов получения крепёжных резьб;

НТГ - накатывание двухроликовыми тангенциальными накатными головками;

НМ - выдавливание (накатывание) внутренних резьб бесстружечным метчиком (рис. 1к);

М - нарезание внутренних резьб метчиком (рис. 2, а);

П - Протягивание внутренних резьб метчиком-протяжкой (рис. 2а);

Пл - нарезание наружных плашками (рис. 2б) - мерным многозубым инструментом охватывающего типа для обработки резьб одного типоразмера, имеющим заборную и калибрующую части и получающим осевую подачу при навинчивании на заготовку;

РНГ - нарезание наружных и внутренних резьб с осевой подачей резьбонарезными головками (рис. 2в), состоящими из нескольких режущих гребёнок различной формы (круглой (рис. 2, в), призматической, сегментной и т. д.);

Т - точение наружных и внутренних резьб резцами и гребенками (рис. 2г), профиль которых имеет форму впадины резьбы, является наиболее универсальным методом получения резьбы. При многопроходной обработке резец получает непрерывную осевую подачу, равную шагу резьбы и прерывистую радиальную;

Тап - точение по полуавтоматическому циклу твердосплавными резцами;

ВО - вихревая обработка наружных и внутренних резьб (рис. 2д). Инструментом является вихревая головка, имеющая несколько резцов. Заготовка в процессе обработки получает медленное круговое движение по-дачи, а головка быстрое вращательное главное движение и осевую подачу, равную шагу резьбы;

ФД - фрезерование наружных и внутренних резьб дисковыми фрезами (рис. 2е), профиль зубьев которых соответствует форме впадины резьбы. Заготовка получает медленное круговое движение подачи, а инструмент - быстрое вращательное главное движение и осевую подачу, равную шагу резьбы;

ФВ - фрезерование винтовыми фрезами наружных и внутренних резьб (рис. 2ж). Производится аналогично фрезерованию дисковыми фрезами, однако фреза имеет несколько витков резьбы, что позволяет резко повысить производительность;

Ф - фрезерование всеми типами фрез;

Ш - шлифование наружных и внутренних резьб одно - (рис. 2з) и многониточными (рис. 2и) шлифовальными кругами. Это самый точный способ резьбоформообразования близкий по кинематике к фрезерованию резьбы.

Последовательность выбора рационального способа резьбоформирования следующая:

Из таблицы 1 видно, что 1…3 степень точности при обработке наружных резьб может быть достигнута только шлифованием или накатыванием затылованными роликами, а при обработке внутренних резьб - шлифованием или выдавливанием метчиками. Четвертая степень точности достигается в результате обработки точением, резьбонарезными (только наружные резьбы) и резьбонакатными головками, планетарным накатыванием (внутренние резьбы).

Фрезерование, вихревая и другие виды обработки из-за присущих им специфических причин возникновения погрешностей не позволяют обеспечить выше пятой степени точности. Эти виды обработки часто используются в качестве предварительных.

Данные сравнения способов резьбоформообразования по производительности свидетельствуют о значительном преимуществе методов накатывания перед методами нарезания. По сравнению с наиболее прогрессивным способом нарезания наружной резьбы - обработкой резьбонарезными головками, производительность накатывания цилиндрическими роликами с радиальной подачей выше в 3 раза, накатывания аксиальными головками - в 3...5 раз, тангенциальными головками - 2...7 раз, накатывания затылованными роликами - в 6...10 раз, а планетарного накатывания - в 28…30 раз.

Область применения точных и высокопроизводительных способов резьбоформообразования ограничена возможностями оборудования и технологической оснастки. Наиболее производительные способы формообразования наружных резьб - планетарное накатывание и накатывание затылованными роликами - имеют ограничения по диаметру и длине получаемой резьбы. Планетарное накатывание используется для резьб с d = 0,8...27 мм, L < 150 мм; накатывание затылованными роликами - для резьб с d = 3…20 мм, L < 100 мм. Наиболее широкими возможностями среди точных способов формообразования наружных резьб отличаются: накатывание аксиальными головками (d = 1,4...150 мм), накатывание цилиндрическими роликами с радиальной подачей (d = 2...250 мм, L = 300 мм), нарезание резьбонарезными головками (d = 1,5...400 мм), шлифование и точение.

Наибольшей универсальностью отличается обработка резьб точением и шлифованием, тогда как фрезерование винтовыми фрезами целесообразно при d = 20...200 мм и L < 2d. Технологические возможности нарезания и выдавливания внутренних резьб метчиками превышают возможности большинства способов обработки, не уступают возможностям точения и шлифования.

При освоении производства нового изделия следует стремиться к использованию универсального оборудования, а технические требования, в том числе точность размеров и взаимного расположения поверхностей, обеспечивать за счет применения специальной технологической оснастки. Среди рассматриваемых точных и высокопроизводительных способов обработки резьбы только для реализации планетарного накатывания требуется специальное оборудование. Нарезание резьбы головками, резцами и гребенками, винтовыми фрезами, накатывание головками производится на универсальных станках токарного типа, шлифование - на резьбошлифовальных станках. Нарезание и выдавливание метчиками - на токарных и сверлильных станках. Накатывание цилиндрическими и затылованными роликами производится на достаточно широко распространенных профиле- и резьбонакатных станках.

Одними из важнейших показателей, характеризующих эффективность, качество и стабильность технологического процесса обработки детали, содержащей винтовую поверхность, являются стоимость и стойкость резьбообрабатывающего инструмента. При анализе альтернативных вариантов технологии обработки резьбы нужно учитывать, что для крупных машиностроительных предприятий при сравнении резьбонакатного и резьбонарезного инструмента типично соотношение 1:1 по стоимости и (1,3...2,2):1 - по стойкости в пользу резьбонакатного инструмента.

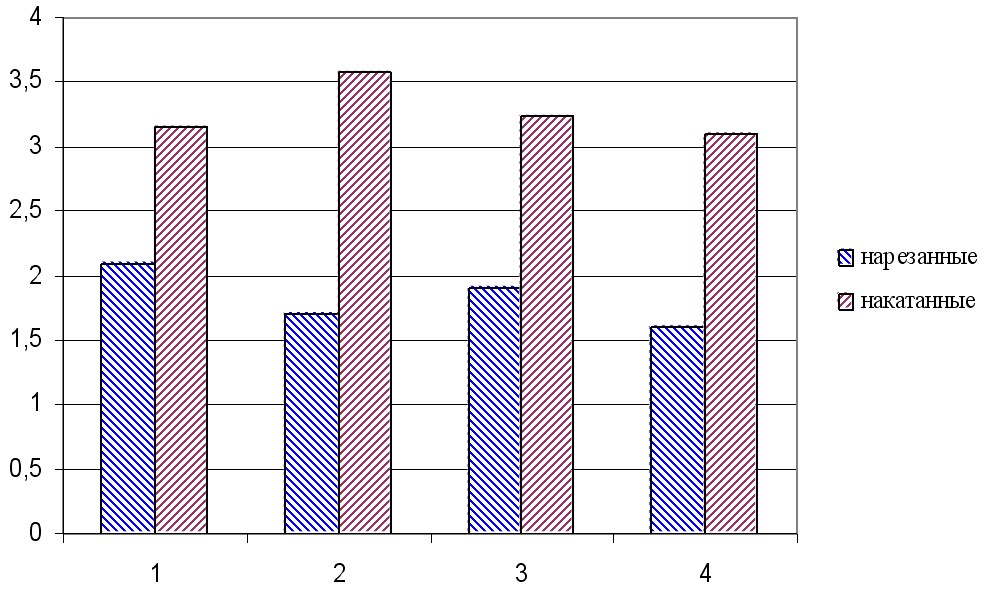

Накатанная резьба за счет упрочнения поверхностного слоя витков имеет в 1,3...2 раза более высокую статическую и в 2...3 раза более высокую усталостную прочность, по сравнению с нарезанной (рис. 3). За счет снижения шероховатости поверхности при накатывании обеспечивается также повышение задироустойчивости и коррозионной стойкости резьбы. В то же время, следует отметить, что накатывание требует использования заготовок строго определенного диаметра, что в большинстве случаев требует их предварительной обработки.

1- статическая прочность; 2 – усталостная прочность; 3 – коррозионная выносливость; 4 – износостойкость

Рис. 3. Сравнение эксплуатационных характеристик нарезанных и накатанных резьб.

Целесообразность применения того или иного способа резьбоформообразования в целом определяется по критериям, отражающим необходимость повышения надежности детали, ее изготовления в кратчайший срок с минимальной трудоемкостью и энергоемкостью.

Конструкция инструмента для реализации данных способов может быть разработана для Вас авторским коллективом.

Характеристики резьбообразующего оборудования Вы можете найти на сайтах производителей

Станки резьбонакатные с 2-мя и 3-мя роликами

Азовский завод кузнечно-прессовых автоматов.

Рязанский станкостроительный завод.

Pee-Wee (ФРГ).

Bad Duben Profilwalzmaschinen GmbH (ФРГ).

Landis Machine (США).Six Star Gears Co., Ltd (Тайвань).

ORT thread rolling LTD (Италия).

Escofier Technologie groupe (Франция).

Frida Trade (КНР).

Станки резьбонакатные с плоскими плашками

Азовский завод кузнечно-прессовых автоматов.

Nedschroef Octrooi Maatschappij (Голландия).

Sacma (Италия).

Hilgeland (ФРГ).

E.W.Menn (ФРГ).

GWO LING MACHINERY CO. LTD (Тайвань).

Ico Shing corp. (Тайвань).

Станки резьбонакатные с роликами и сегментами

Азовский завод кузнечно-прессовых автоматов.

ZEUS TECHNO (Ю. Корея).

Seny (Испания).

Videx (Израиль).

Резьбошлифовальные станки

Matrix (Англия).

Klingelnberg (Швейцария).

Mitsui Seiki (Япония).

Kapp (ФРГ).

ANCA (ФРГ).

Drake (США).

Резьбофрезерные станки

Мелитопольская машиностроительная компания (Украина).

Monnier&Zahner (Швейцария).

UNITECH - Maschinen GmbH (ФРГ).

Drake (США).

Станки для вихревого нарезания резьбы

LEISTRITZ PRODUKTIONSTECHNIK GMBH (ФРГ).

Nanjing Caiyun Machinery (КНР).

Гайконарезные станки

Молодечненский станкостроительный завод (Беларусь).

Hilgeland-Nutap (ФРГ).

Streicher (ФРГ).

Ico Shing corp. (Тайвань).

Резьбонарезные станки

Читинский станкостроительный завод.

Московский механический завод №3.

Rems (ФРГ).

Резьбонакатные головки

Московский инструментальный завод.

Волжский автомобильный завод .

Fette (ФРГ).

Landis Machine (США).

Wagner Werkzeugsystem (ФРГ).

Narex MTE (Чехия).

RSVP Tooling Inc. (США).

C.J. Winter (США).

Резьбонарезные головки

Московский инструментальный завод.

Landis Machine (США).

Wagner Werkzeugsystem (ФРГ).

RSVP Tooling Inc. (США).

http://www.newrolik.narod.ru |

Карта сайта |

|

АВТОРЫ | МЕТОДИКА | ЛИТЕРАТУРА | СПОСОБЫ | ENGLISH |