http://www.newrolik.narod.ru |

Карта сайта |

|

АВТОРЫ | МЕТОДИКА | ЛИТЕРАТУРА | СПОСОБЫ | ENGLISH |

НАКАТЫВАНИЕ РЕЗЬБЫ РОЛИКАМИ

Накатывание резьбы роликами — самый универсальный и точный способ накатывания, характеризующийся наиболее широкими технологическими возможностями при изготовлении резьбы различных диаметров, длины и точности. При этом способе применяют чаще всего два ролика, реже три. В качестве оборудования используются, как правило, специальные резьбонакатные станки.

В зависимости от характера подачи инструмента различают три разновидности этого способа: 1) с радиальной подачей роликов (рис. 1); 2) с тангенциальной подачей заготовки (рис. 2); 3) с осевой подачей заготовки (рис. 3).

Рис. 1. Накатывание резьб роликами с радиальной подачей.

|

|

| а) | б) |

Рис. 2. Накатывание резьб роликами с тангенциальной подачей.

Рис. 3. Накатывание резьб роликами с осевой подачей.

Накатывание с радиальной подачей роликов — наиболее распространенный способ накатывания роликами, так как при этом применяются простейшие оснастка и инструмент. Чаще всего применяется схема накатывания на ноже двумя вращающимися роликами, один из которых имеет радиальную подачу. Схема одновременного накатывания двух заготовок одной парой широких роликов с радиальной подачей инструмента целесообразна для заготовок, конфигурация которых позволяет легко осуществить их автоматизированную подачу и съем со станка. Накатывание резьбы с симметричной радиальной подачей роликов обеспечивает наиболее надежную обработку резьбы в центрах.

Цилиндрические ролики резьбонакатные по ГОСТ 9539-72 (рис. 4) применяются для накатывания с радиальной подачей метрической резьбы диаметром 3-68 мм с шагом 0,5-6,0 мм и изготовляются двух точностей: 1-й повышенной и 2-й нормальной, с диаметрами посадочного отверстия 45, 54, 63 или 80 мм. Профиль резьбы роликов обычно шлифованный, однако на практике используют ролики с накатанным профилем для резьбы с полем допуска 8g. Основные размеры роликов определяют расчетным путем с учетом диаметра, шага, длины и степени точности накатываемой резьбы, а также паспортных данных накатного станка. Одним из основных условий правильной работы является соответствие углов подъема винтовой линии на роликах и на резьбе. Для обеспечения одинакового угла подъема резьбу на роликах делают многозаходной.

Рис. 4. Ролики резьбонакатные по ГОСТ 9539-72.

При накатывании резьбы тремя роликами обычно происходит равномерное радиальное перемещение трех роликов, поэтому положение оси заготовки не изменяется во время накатывания. Трехроликовые станки, работающие с радиальной подачей, чаще всего имеют вертикальную компоновку и реже — горизонтальную. На станках вертикальной компоновки накатывают цилиндрическую и коническую резьбу на полых деталях. Эти станки компактны, высокопроизводительны, обработку на них легко автоматизировать. Накатывание резьбы тремя роликами иногда может быть осуществлено на модернизированных двухроликовых станках. При этом один ролик располагается на оси левого шпинделя станка, а два других установлены в двухроликовой державке, смонтированной на оси правого шпинделя станка н подводимой в радиальном направлении. При такой схеме ролики в державке не имеют принудительного вращения и ведущим является лишь один (левый) ролик. По этой схеме может быть обеспечено и принудительное вращение двух роликов державки путем применения механизма синхронного вращения. Накатывание с радиальной подачей роликов может применяться и для обработки внутренних резьб. Накатывание осуществляется двумя вращающимися мастер-роликами — неподвижным и подвижным, имеющим резьбу, чтобы учесть упругие деформации с высотой, несколько превышающей ее номинальное значение. При этом тонкостенная заготовка устанавливается с зазором между неподвижным опорным роликом и вращающимся резьбовым роликом, которому сообщается радиальная подача, в результате чего формируется резьба заготовки. По такой схеме можно накатывать многозаходную резьбу, например в цоколях электрических ламп.

Накатывание с тангенциальной подачей заготовки характеризуется более высокой производительностью, чем накатывание с радиальной подачей. При работе у роликов сохраняется постоянное межцентровое расстояние. Различают следующие схемы накатывания резьбы роликами с тангенциальной подачей: а) двумя затылованными роликами (рис. 2б); б) двумя парами затылованных роликов; в) двумя затылованными роликами в центрах г) двумя цилиндрическими роликами с разными окружными скоростями (рис. 2а).

При накатывании двумя затылованными роликами за каждый оборот ролика накатывается одна или несколько заготовок в зависимости от числа выемок на затылованном инструменте.Затылованные ролики отличаются от цилиндрических наличием заборной, калибрующей и сбрасывающей частей, а также одной или несколькнми выемками для загрузки и удаления заготовок (рис. 5). Накатывание резьбы затылованными роликами может производится как на 2-хроликовых резьбонакатных полуавтоматах для накатывания резьбы с радиальной подачей, так и на более простых по конструкции специальных установках с фиксированным положением шпинделей. В связи со сложностью конструкции стоимость затылованных роликов значительно выше, чем цилиндрических.

Рис. 5. Накатывание резьбы затылованными роликами.

Применение двух пар роликов позволяет накатывать резьбу на двух заготовках или двух концах одной заготовки. Для одновременного накатывания двух различных резьб на одной заготовке применяют затылованные ролики, причем за первую половину оборота их вращения накатывается одна резьба, за вторую — другая. При накатывании резьб и других поверхностей в центрах затылованными роликами большого диаметра (200—300 мм) заготовка может иметь кинематически согласованное с роликами вращение, чем достигается точность шага накатываемых рифлений, шлиц и зубьев до 0,02 мм. Схемы могут осуществляться в двух вариантах: с вертикальным или горизонтальным расположением осей роликов. При вертикальном расположении осей роликов процесс автоматизируется легче, при горизонтальном — сложнее, но в последнем случае не имеет значения длина обрабатываемой заготовки.

Производительное накатывание резьбы двумя круглыми роликами с тангенциальной подачей заготовки может осуществляться с разными окружными скоростями по двум схемам. При одинаковых диаметрах роликов это достигается различными частотами их вращения, а при одинаковой частоте вращения роликов — различными их диаметрами (рис. 2а). Недостатком данного способа является невысокое качество накатываемой резьбы.

Накатывание с осевой подачей заготовки рекомендуется для изготовления деталей с длинной резьбой напроход. При накатывания роликами с винтовой резьбой и перекрещивающимися осями (рис. 3в) осевая подача осуществляется за счет осевой составляющей силы накатывания, возникающей при перекрещивающемся расположении осей роликов. Скорость осевой подачи достигает 9000 мм/мин. Для этого способа характерно накапливание погрешности шага порядка 10 мкм на 100 мм длины.

На рис. 3а представлена схема накатывания, при которой движение осевой подачи заготовок осуществляется благодаря осевой составляющей силы, возникающей при работе роликами с параллельно расположенными осями, у которых винтовая линия наклонена под углом, большим угла наклона накатываемой резьбы. Недостатком данной схемы является проскальзывание витков роликов и заготовки, приводящее к снижению стойкости инструмента.

Схема накатывания роликами с кольцевой резьбой и осями, перекрещивающимися под углом, соответствующим углу подъема накатываемой резьбы, приведена на рис. 3б. Одним комплектом роликов возможно накатывание как правой, так и левой резьбы различного диаметра путем изменения угла и направления наклона поворотных шпинделей роликов.

Конструкция роликов для накатывания резьбы с осевой подачей отличается от конструкции обычных круглых роликов наличием калибрующей и заборной частей. Диаметр роликов не оказывает существенного влияния на накатывание и выбирается так же, как диаметр обычных цилиндрических роликов. Ролики могут быть с кольцевой или винтовой нарезкой в зависимости от схемы накатывания.

Рекомендуемые скорости накатывания резьбы двумя роликами составляют: для заготовок из материала с пределом прочности менее 500 мПа 60-90 м/мин; для заготовок из материала с пределом прочности 500-700 мПа 30-50 м/мин; для заготовок из материала с пределом прочности более 700 мПа 15-25 м/мин.

Рекомендуемые значения радиальной подачи при накатывании резьбы двумя роликами приведены в табл.1.

Таблица 1.

Рекомендуемые значения радиальной подачи при накатывании резьбы двумя роликами

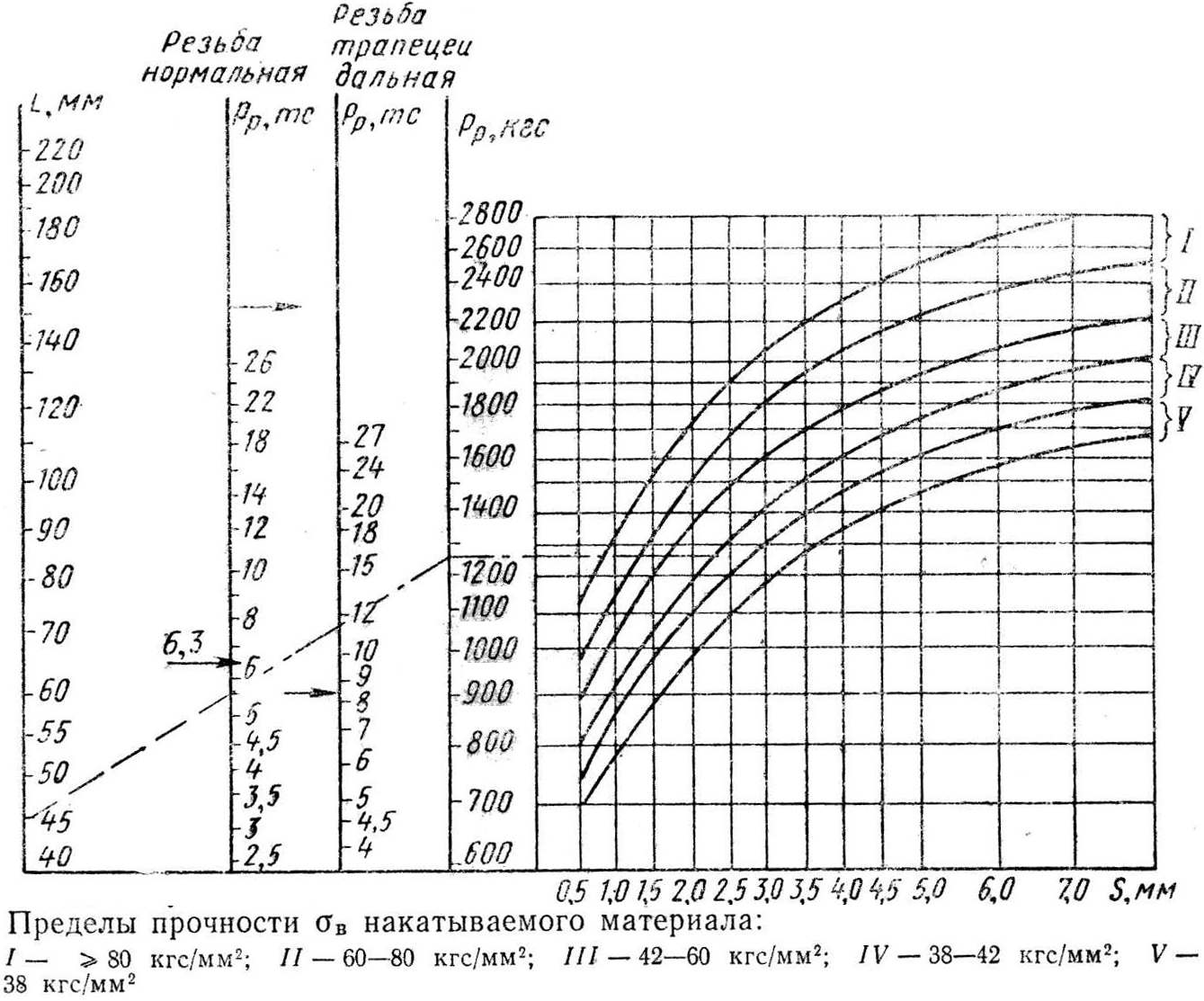

Надежных теоретических методик по определению величины сил при накатывании резьб роликами с радиальной подачей в настоящее время не существует и они, как правило, определяются экспериментальным путем. Для приближенной оценки радиальной силы накатывания можно воспользоваться номограммой, разработанной учеными ГДР для станков типа UPW, приведенной на рис. 6.

Рис. 6. Номограмма для определения радиальной силы накатывания.

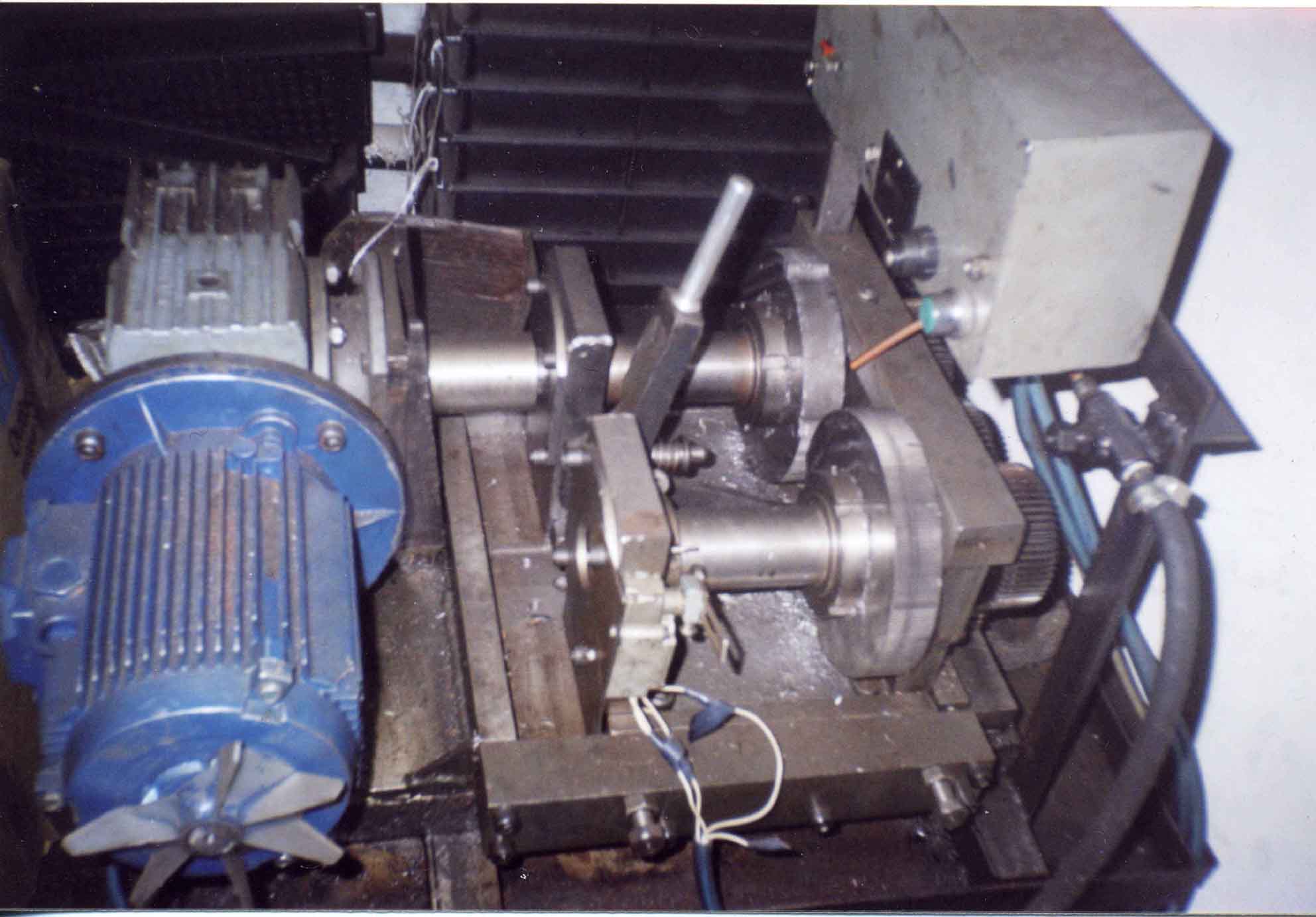

Накатывание резьбы роликами осуществляется на 2-х или 3-хроликовых резьбонакатных полуавтоматах. Профиленакатные полуавтоматы являются универсальными машинами и предназначены для холодного накатывания точных метрических, трапецеидальных и других типов резьб, червяков, профилей на ходовых винтах, рифлений, мелкомодульных косозубых колес, а также для правки и калибровки цилиндрических и сферических тел. Процесс накатывания профиля на цилиндрических поверхностях заготовок выполняется обкатыванием профиля, нанесенного на цилиндрических роликах по поверхности заготовок, при принудительном вращении обоих роликов и радиальном перемещении одного или обоих роликов под действием усилия, развиваемого гидроприводом подач (При накатывании с радиальной подачей). Заготовка, установленная между роликами на ножевую опору или в центрах специального устройства, будет вращаться в результате действия сил трения, возникающих при соприкосновении роликов с заготовкой и возрастающих по мере внедрения профиля роликов в заготовку и образования на ней профиля, негативного профилю на роликах.

В соответствии с технологией накатывания резьб полуавтоматы состоят из двух органов: механизма, обеспечивающего вращение накатных роликов в одном направлении, и гидропривода, создающего усилие накатывания, необходимое для пластической деформации заготовки и образования на ней заданного профиля. В полуавтоматах предусмотрены четыре режима работы: наладка, полуавтоматический, автоматический режимы и работа на упоре без отвода головки. Все режимы устанавливаются и обеспечиваются системой электроуправления. Станки легко оснащаются автоматическими механизмами загрузки и выгрузки деталей, что позволяет широко применить их в автоматических комплексах и линиях для изготовления массовых деталей. Многие модели имеют возможность поворота шпинделей для осуществления накатывания с осевой подачей.

Основным производителем 2-хроликовых профиленакатных полуавтоматов в России является Азовский завод кузнечно-прессовых автоматов. Характеристики выпускаемых заводом станков приведены в таблице 2.

Таблица 2.

Основные характеристики профиленакатных полуавтоматов Азовского завода кузнечно-прессовых автоматов

| Модель | A9518Б | AA9521.02 | AA9521.03 | A9524 | A9526 | A9527 | |

|---|---|---|---|---|---|---|---|

| Наибольшее усилие накатывания (регулир. бесступенчато), кН | 63(6,3) | 125(12,5) | 125(12,5) | 250(25) | 360(36) | 500(50) | |

| Диаметр накатываемой резьбы, мм | радиальным способом | 3-45 | 3-70 | 3-70 | 10-100 | 10-100 | 20-200 |

| радиально-осевым способом | 3-50 | ||||||

| Наибольший шаг накатываемой резьбы, мм | 2,5 | 4 | 4 | 8 | 12 | 16 | |

| Наибольшая длина накатываемой резьбы, мм | радиальным способом | 58 | 125 | 125 | 180 | 200 | 250 |

| радиально-осевым способом | 2 000 | ||||||

| Рабочий ход подвижной головки, мм | 0-10 | 0-15 | 0-110(55х2) | 0-30 | 0-150 | 0-230 | |

| Диаметр шпинделя под накатные ролики, мм | 54h6 | 63h6 | 63g6 | 80h6 | 110h6 | 120h6 | |

| Частота вращения шпинделя, об/мин | 25-224 | 17-75 | 18-120 | 20-90 | 14-150 | 10-100 | |

| Расстояние между осями шпинделя, мм | 90-180 | 130 - 240 | 130 - 240 | 150 -300 | 185 - 335 | 195 - 425 | |

| Мощность электродвигателя гл. привода, кВт | 4,75 | 4 | 6,7 | 12,5 | 15 | 22 | |

| Напряжение питания | (переменный, трехфазный) 380 В, 50 Гц | ||||||

| Габаритные размеры, мм |

длина | 1 240 | 2 470 | 2 030 | 1 872 | 2 550 | 3 200 |

| ширина | 925 | 1 280 | 1 890 | 1 440 | 4 100 | 3 600 | |

| высота | 1 150 | 1 350 | 1 395 | 1 170 | 1 500 | 1 800 | |

| Масса (без гидростанции и электошкафа), кг |

1 075 | 1 920 | 2 600 | 3 290 | 3 500 | 6 500 | |

2-х и 3-хроликовые резьбонакатные полуавтоматы выпускаются так же Рязанским станкостроительным заводом (рис. 7) и СКБ - 3ТС (г. Коломна).

Рис. 7. 3-х роликовый резьбонакатной станок 3РП60.

Одним из мировых лидеров в производстве резьбонакатных полуавтоматов, давно работающим на Российском рынке, является компания Pee-Wee (ФРГ).

Особый интерес представляют выпускаемые данной компанией резьбонакатные станки с ЧПУ с серводвигателями (рис. 8), обеспечивающими одновременность вращения шпинделей станка. Настройка резьбонакатных роликов производится при помощи дисплея с точностью до 1 микрона. Высокоточные серводвигатели особо эффективны при накатывании резьб с осевой подачей с наклонными шпинделями, так как не дают ошибку во вращении, свойственную стандартным приводам.

Рис. 8. Резьбонакатной станок с ЧПУ Pee - Wee P60 CNC-AC.

Управление скоростью радиальной подачи с помощью ЧПУ позволяет обеспечивать рациональный закон деформации материала (рис. 9), что значительно повышает стойкость накатного инструмента и качество накатанной детали. На основе абсолютной измерительной системы с точностью повторения 0,002 мм возможна оптимальная деформация металла с учетом его специфических свойств. Базируясь на выбранной скорости подачи ЧПУ автоматически изменяет и необходимое давление накатки.

Рис. 9. Диаграмма возможных законов радиальной подачи резьбонакатных станков с ЧПУ.

Основные технические характеристики станков Pee - Wee приведены в таблице 3.

Таблица 3.

Основные характеристики профиленакатных полуавтоматов с ЧПУ Pee - Wee

| Модель | P10 CNC-AC | P15 CNC-AC | P20 CNC-AC | P30 CNC-AC | P50 CNC-AC | P60 CNC-AC | |

|---|---|---|---|---|---|---|---|

| Усилие накатывания, кН | 5-100 | 10-150 | 10-200 | 10-300 | 10-400 | 10-600 | |

| Наибольший шаг накатываемой резьбы, мм | 3 | 6 | 6 | 12 | 14 | 18 | |

| Диаметр накатываемой резьбы, мм | 2-100 | 2-100 | 2-100 | 2-140 | 5-140 | 5-140 | Ход гидравлического цилиндра, мм | 0-50 | 0-100 | 0-150 | 0-150 | 0-150 | 0-150 |

| Скорость движения подачи, мм/сек | 0,1-24 | 0,1-24 | 0,1-24 | 0,1-24 | 0,1-24 | 0,1-24 | |

| Диаметр шпинделя под накатные ролики, мм | 54 | 54 | 69,85 | 80 | 80 | 80 | |

| Частота вращения шпинделя, об/мин | 2-80 | 2-80 | 2-80 | 2-80 | 2-80 | 2-80 | |

| Максимальная посадочная длина шпинделя, мм | 100 | 160 | 160 | 180 | 180 | 180 | |

| Угол поворота шпинделей, градусов | +/-8 | +/-8 | +/-8 | +/-8 | +/-8 | +/-8 | |

| Мощность серводвигателей гл. привода, кВт | 2х5 | 2х6,9 | 2х7,5 | 2х7,5 | 2х11,5 | 2х11,5 | |

| Масса, кг | 1 850 | 1 900 | 2 500 | 5 500 | 6 500 | 6 800 | |

В странах СНГ со времен СССР нашли широкое применение двухроликовые профиленакатные полуавтоматы UPW, выпускаемые в настоящее время компанией Bad Duben Profilwalzmaschinen GmbH (ФРГ). Резьбонакатные 2-х и 3-хроликовые станки производятся так же компаниями Landis Machine (США), Escofier Technologie groupe (Франция), Rollwalztechnik Abele + Holtich GmbH (ФРГ), ORT thread rolling LTD (Италия) и рядом других.

Помощь в проектировании нестандартных резьбонакатных роликов и резьбонакатных роликов повышенной стойкости для накатывания резьб на заготовках из труднообрабатываемых или предварительно упрочненных материалов Вам может оказать наш научный коллектив.

http://www.newrolik.narod.ru |

Карта сайта |

|

АВТОРЫ | МЕТОДИКА | ЛИТЕРАТУРА | СПОСОБЫ | ENGLISH |