симметричная

асимметричная

полнопрофильная

послойная

притупленная

заостренная

расширяющая

прорезная

http://www.newrolik.narod.ru |

Карта сайта |

|

АВТОРЫ | МЕТОДИКА | ЛИТЕРАТУРА | СПОСОБЫ | ENGLISH |

МЕТОДИКА ПРОЕКТИРОВАНИЯ РЕЗЬБОНАКАТНОГО ИНСТРУМЕНТА ПОВЫШЕННОЙ СТОЙКОСТИ

Резьбонакатывание является одним из наиболее прогрессивных способов изготовления резьб. Оно обеспечивает высокую производительность и качество обработки, повышение статической и, в особенности, усталостной прочности накатанной резьбы, по сравнению с нарезанной. Однако, в некоторых случаях, например при обработке крупных, трапецеидальных резьб, резьб на заготовках из труднообрабатываемых или предварительно упрочненных материалов, резьбонакатывание становится экономически невыгодным из-за низкой стойкости инструмента.

Стойкость резьбонакатного инструмента зависит от величины давлений, действующих на его витки в пятне контакта инструмента с заготовкой, и от способности инструмента воспринимать эти давления.

Способность инструмента воспринимать контактные давления зависит от механических свойств материала из которого изготовлена его рабочая часть. В свою очередь, механические свойства материала зависят от его химического состава и технологии изготовления резьбонакатного инструмента.

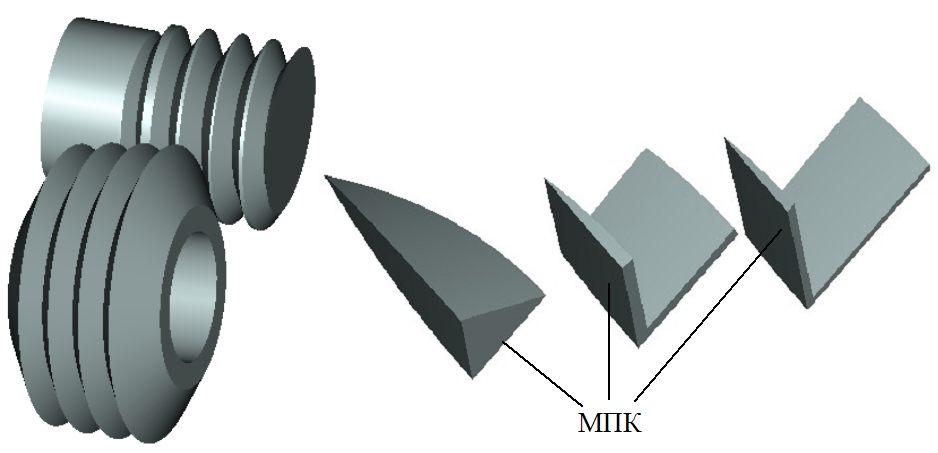

Величина контактных давлений при накатывании резьб зависит от геометрии резьбы, механических свойств материала заготовки, схемы деформирования (последовательности перемещения металла из впадины накатываемой резьбы в выступ) и мгновенной площади пятна контакта инструмента с заготовкой (МПК).

Таким образом, повышение стойкости резьбонакатного инструмента является сложной задачей, требующей для своего решения комплексного конструкторско-технологического подхода. Научным коллективом разработаны рекомендации по совершенствованию технологии изготовления резьбонакатного инструмента, обеспечивающие значительное повышение его стойкости. Наряду с применением прогрессивных инструментальных материалов и совершенствованием технологии изготовления резьбонакатного инструмента для повышения его стойкости необходимо совершенствование его конструкции.

Для разработки научно обоснованных рекомендаций по проектированию резьбонакатного инструмента требуется решения качественной задачи, связанной с выбором принципиальной схемы деформирования, и двух количественных задач, связанных с определением предельно допустимого накопленного радиального обжатия и рациональных величин текущих радиальных обжатий заготовки на всех этапах формирования резьбового профиля.

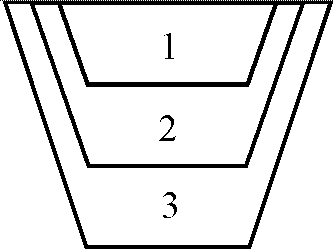

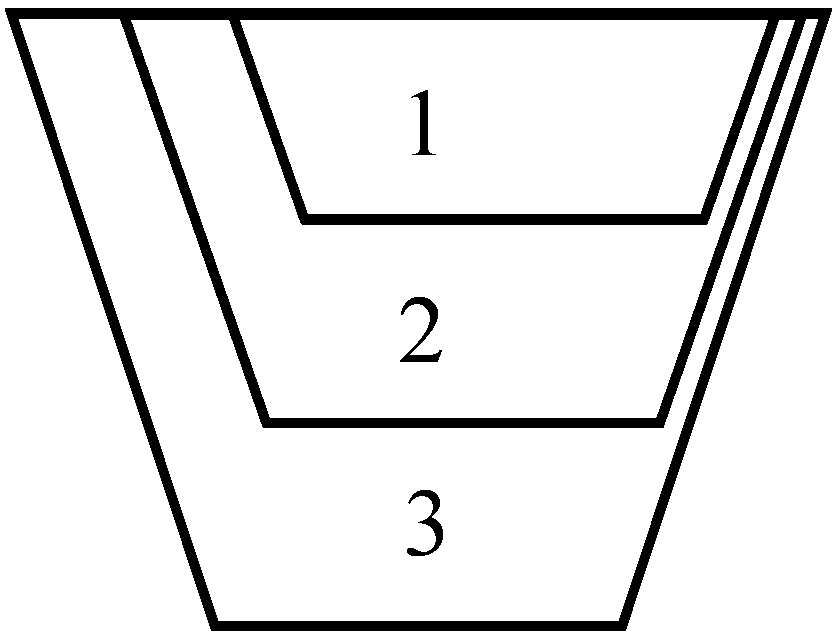

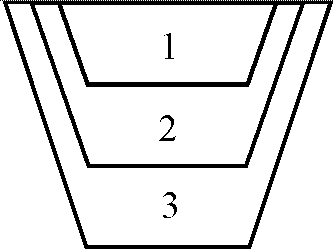

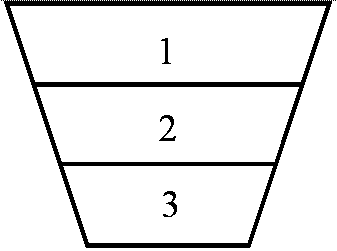

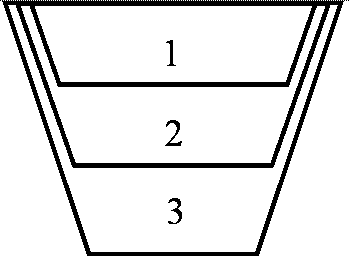

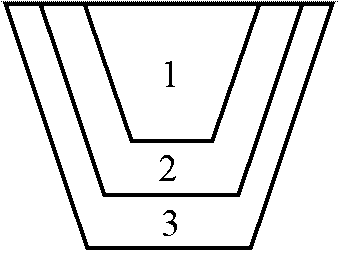

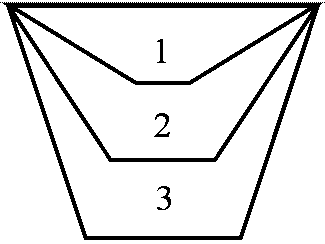

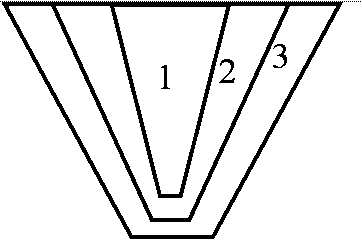

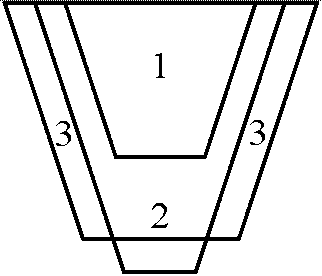

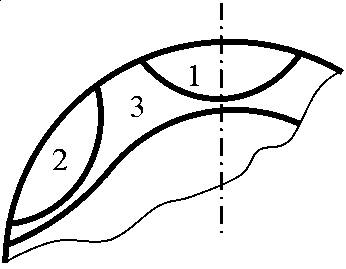

Известные схемы деформирования в осевом сечении заготовки при накатывании резьб приведены на рис. 1. Схемы деформирования в радиальном сечении заготовки показаны на рис. 2. Классификация существующих схем деформирования при накатывании резьб приведена на рис. 3.

симметричная |

асимметричная |

полнопрофильная |

послойная |

притупленная |

заостренная |

расширяющая |

прорезная |

возвратная

Рис. 1. Схемы деформирования при накатывании резьб в осевом сечении.

сплошная |

последовательная |

опережающая

Рис. 2. Схемы деформирования при накатывании резьб в радиальном сечении.

Рис. 3. Классификация существующих схем деформирования при резьбонакатывании.

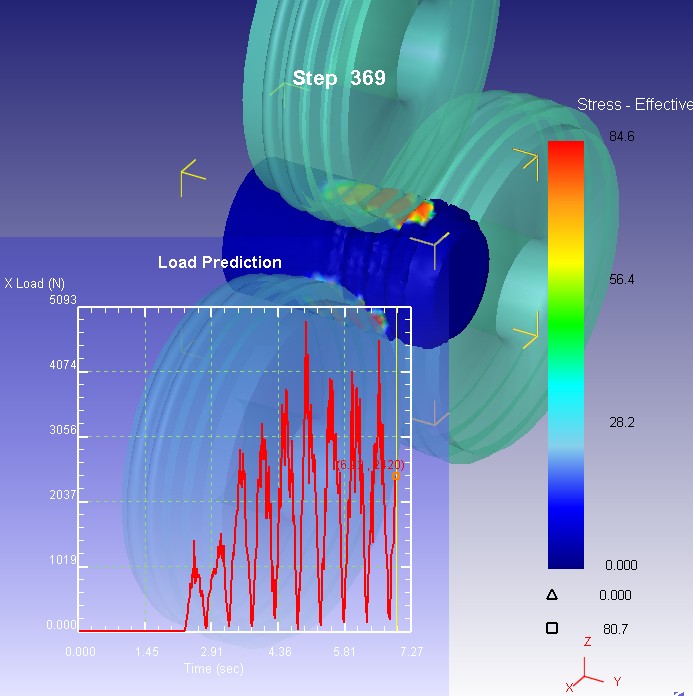

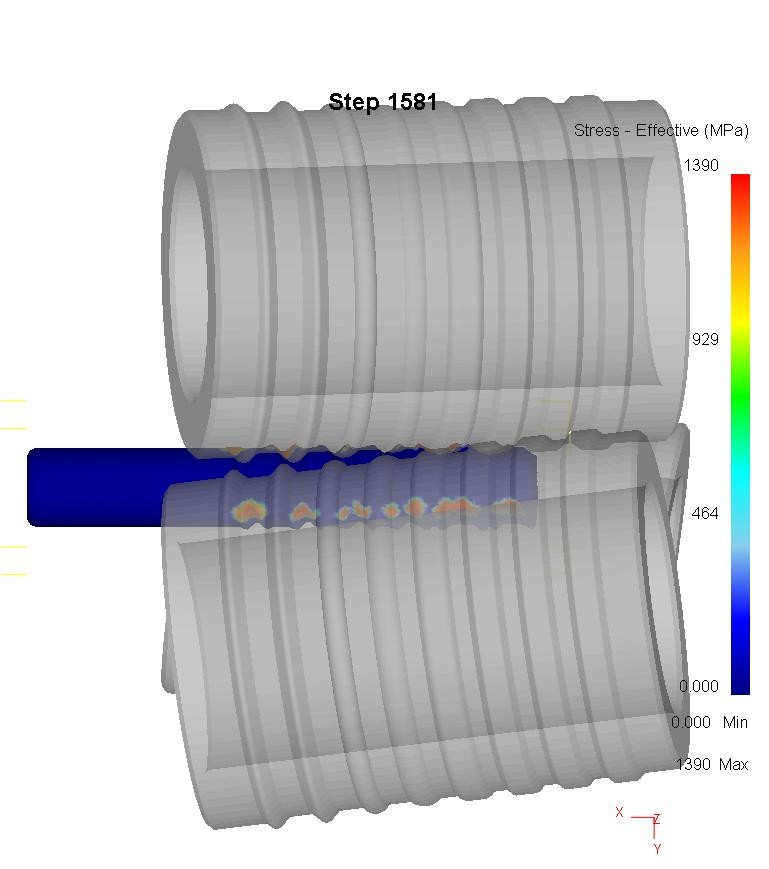

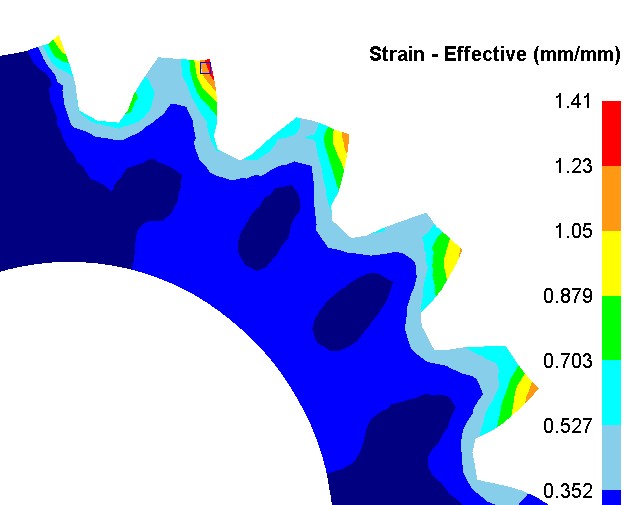

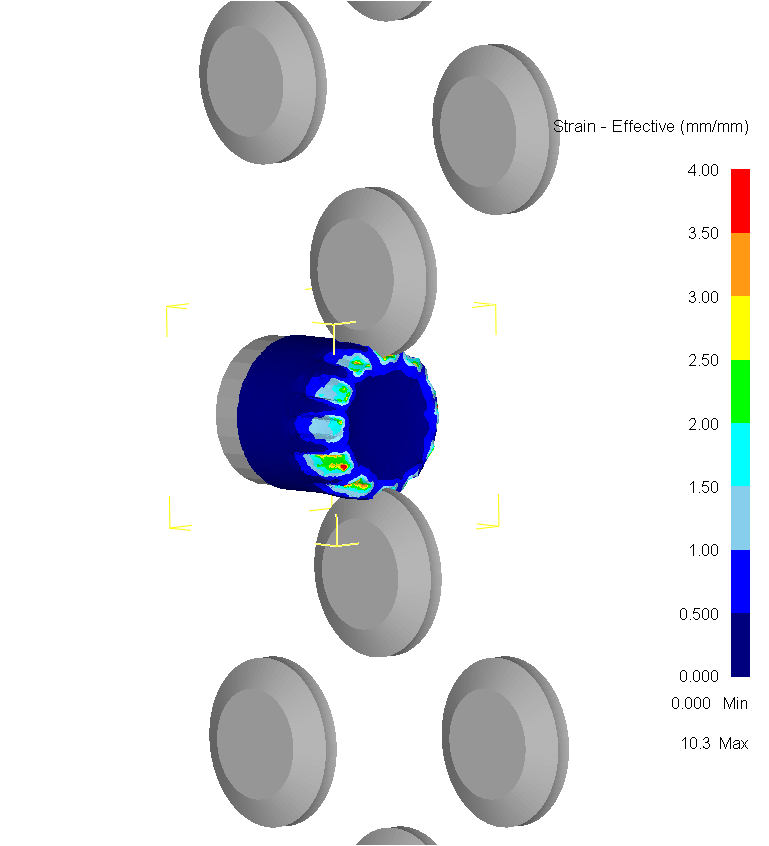

Решение задачи о выборе схемы деформирования и определение предельно допустимого накопленного радиального обжатия требует исследования полей напряжений и деформаций в инструменте и заготовке при накатывании резьбы, а также выявления возможности разрушения заготовки из-за исчерпания запаса пластичности. Поля напряжений и деформаций при резьбонакатывании могут быть определены с помощью метода конечных элементов (МКЭ). Полученные в результате моделирования с помощью МКЭ поля эквивалентных напряжений при накатывании резьб приведены на рис. 4. Поля эквивалентных деформаций при накатывании зубьев и шлицев приведены на рис. 5. Подробнее с методикой моделирования можно ознакомиться в научной литературе.

Рис. 4. Эквивалентные напряжения по Мизесу в заготовке при накатывании резьб 3-хроликовой аксиальной резьбонакатной головкой.

Рис. 5. Накопленные эквивалентные деформации заготовки при накатывании зубьев и шлицев.

Адекватность результатов компьютерного моделирования подтверждена натурными экспериментами по накатыванию резьб, проведенными на разработанном научным коллективом автоматизированном тензометрическом измерительном комплексе.

Установлено, что наибольшая степень упрочнения накатываемой резьбы достигается при послойной и расширяющей схемах деформирования. Наименьшие силы деформирования обеспечивает возвратная схема.

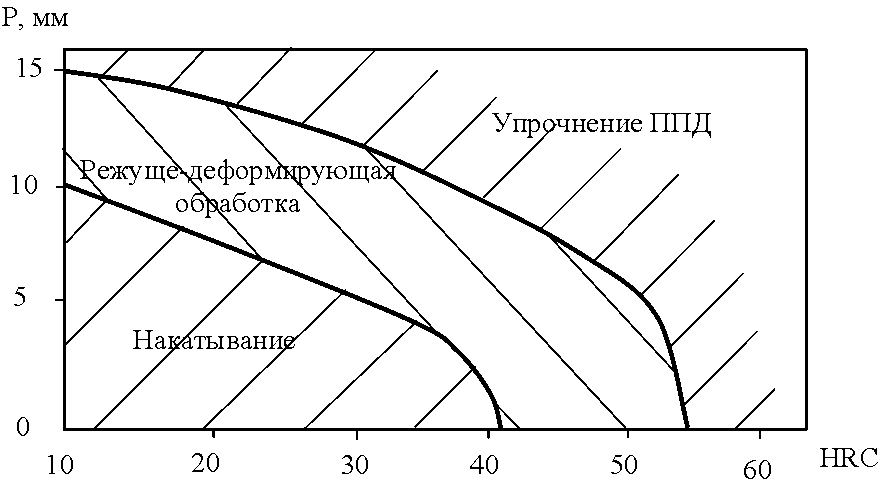

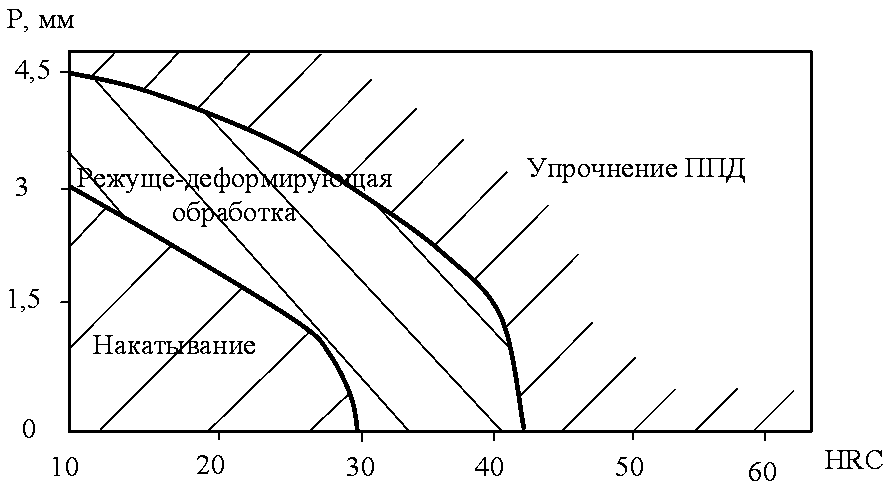

С помощью вычислительного и натурного экспериментов определены допустимые значения накопленных радиальных обжатий при резьбонакатывании. При накатывании резьб на заготовках из труднообрабатываемых малопластичных материалов стойкость инструмента может быть повышена применением комбинированной режуще-деформирующей обработки (накатывания резьбы по предварительно прорезанной винтовой канавке) (рис. 6). Получены рекомендации по распределению припуска под резание и накатывание для различных типов резьб.

Рис. 6. Области экономической целесообразности применения способов поверхностного формообразования и упрочнения наружных и внутренних резьб пластическим деформированием.

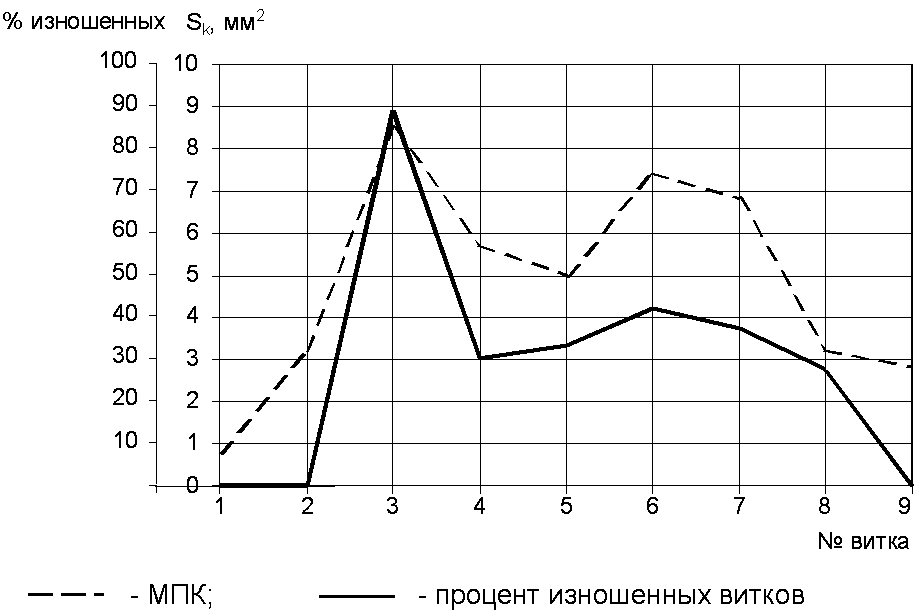

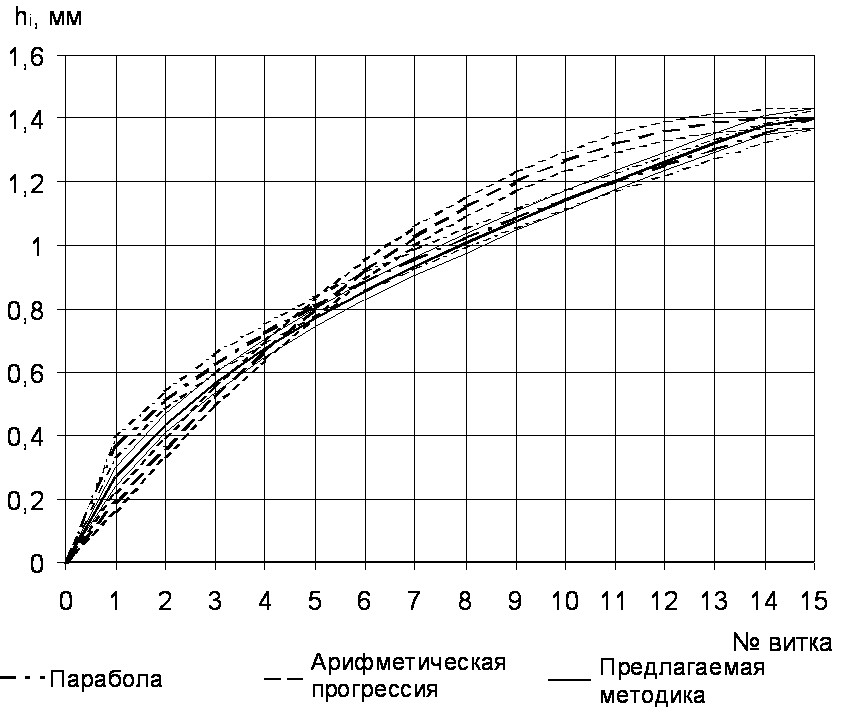

Анализ износа резьбонакатного инструмента в производственных условиях (рис. 7) показал, что при выбранной схеме деформирования его износ прямо пропорционален МПК. Таким образом, стойкость резьбонакатного инструмента может быть повышена путем обеспечения равномерности нагружения его витков за счет стабилизации МПК. Научным коллективом разработана оригинальная методика расчета МПК каждого витка через площадь ее проекции на плоскость, перпендикулярную оси вращения инструмента (рис. 8, 9).

Рис. 7. Статистика износа витков заборной части роликов для накатывания резьбы Тр18х4.

Рис. 8. Схема контакта инструмента и заготовки при накатывании наружной резьбы: а - пространственная модель; б - проекция пятна контакта на плоскость Х''OY''.

Рис. 9. Схема контакта инструмента и заготовки при накатывании внутренней резьбы: а - пространственная модель; б - проекция пятна контакта на плоскость Х''OY''.

Расчет МПК при накатывании резьб и профилей может так же производиться путем геометрического моделирования процесса обработки в современных 3D CAD системах среднего и высшего уровней (рис. 10).

Рис. 10. 3D модель накатывания треугольной резьбы роликом с осевой подачей.

Исходя из стабилизации МПК необходимо выбирать текущие радиальные обжатия и рациональные допуски на размеры витков заборной части инструмента.

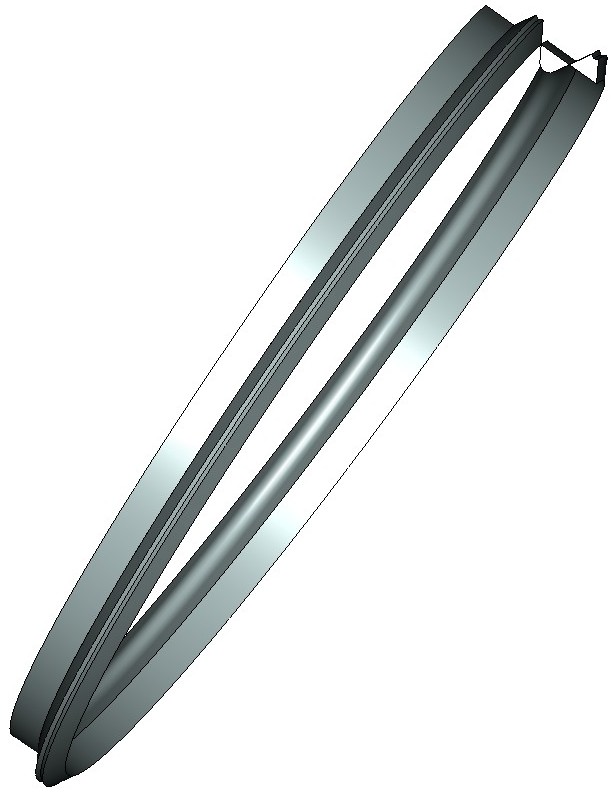

Данная методика используется для проектирования цилиндрических резьбонакатных роликов (для аксиальных резьбонакатных головок (рис. 11), 2-х и 3-х роликовых станков при накатывании с осевой подачей), затылованных роликов, бесстружечных метчиков и плоских плашек, а так же для совершенствования технологии накатывания резьб на станках с радиальной подачей. При этом может быть обеспечена возможность накатывания резьбы на заготовках из труднообрабатываемых или термически упрочненных материалов. Инструмент, спроектированный по предлагаемой методике, имеет стойкость в 1,5...2 раза больше, чем традиционный. На основе разработанной методики создана САПР резьбонакатного инструмента. Профиль заборной части роликов к аксиальной резьбонакатной головке, спроектированный по разработанной методике, показан на рис. 12.

Рис. 11. Ролики для накатывания наружной трапецеидальной резьбы.

Рис. 12. Профили заборной части роликов (hi - высота i-го витка) для накатывания резьбы Тр18х4 (с учётом поля допуска Td = 20 мкм).

С помощью CAD систем также можно определить диаметр заготовки при накатывании наружных и внутренних резьб. Для этого необходимо построить 3D модели вершин и впадин накатываемой резьбы и добиться равенства их объемов (рис. 13).

Рис. 13. Определение диаметра заготовки под накатывание резьбы М27х2 с помощью 3D моделирования.

Исследования проводились при поддержке грантов президента Российской Федерации, РФФИ и Министерства образования и науки. Разработанные технологии и инструмент успешно внедрены на ряде промышленных предприятий при изготовлении таких изделий, как высокопрочный крепеж для транспортной и строительной техники, переводники труб насосно-компрессорных, стяжные винты строительной арматуры и т.д.

http://www.newrolik.narod.ru |

Карта сайта |

|

АВТОРЫ | МЕТОДИКА | ЛИТЕРАТУРА | СПОСОБЫ | ENGLISH |